-

Contador de contenido

274 -

Registrado

-

Última visita

-

Days Won

2

Mensajes publicados por bertor78

-

-

Sois unos cracks!

Muchas gracias por los halagos, pero no creo que este libro interesara a nadie más que a un puñado de locos por el R5. La verdad es que me he planteado hacer algo así, pero más como recuerdo y para regalárselo a mi padre que, aparte de vosotros, es mi mayor seguidor en esta aventura. Y seguro que no sería un "copia y pega", sino que lo organizaría por trabajos y le daría un toque más narrativo y menos personal.

Muchas gracias por los halagos, pero no creo que este libro interesara a nadie más que a un puñado de locos por el R5. La verdad es que me he planteado hacer algo así, pero más como recuerdo y para regalárselo a mi padre que, aparte de vosotros, es mi mayor seguidor en esta aventura. Y seguro que no sería un "copia y pega", sino que lo organizaría por trabajos y le daría un toque más narrativo y menos personal.

De todas formas, este hilo ya es una buena guía para quien quiera tomar nota de mis experiencias, mis fallos o mis aciertos. Además, aderezado con vuestros comentarios, que son un constante empujón para seguir adelante.

Un abrazo para todos, que yo sigo con este berenjenal

-

Bueno, el hecho de haber trabajado tanto fuera del coche tiene la recompensa de ir a tiro fijo a la hora de montar (y aún así, surgen imprevistos). De todas formas, todavía queda muuuuuuuuucho, Aeshnidae

-

He comenzado a montar los frenos traseros, empezando por el lado derecho.

Lo primero ha sido instalar la chapa de soporte del conjunto de frenos, con sus cuatro tornillos:

Después coloqué el aro que sirve de cierre al deflector guardapolvos. Costó algo de trabajo encajarlo, pero una vez que entró, lo fui introduciendo golpeando todo su contorno lo más parejo posible. Lo dejé a ras del resalte del buje:

Ahora el turno de la pista interior del rodamiento interior. Engrasé la zona de contacto y lo fui introduciendo con ayuda de un vaso largo de 22mm:

Llegó un momento en que el vaso chocaba con el extremo del buje, así que como no tenía un tubo que me sirviese para seguir gopeándolo por su zona interior, tuve que hacerlo con un botador y muy poco a poco, golpeando en todo el contorno para que entrase correctamente.

Se supone que el rodamiento tendría que ir hasta el fondo del buje, donde estaba el resalte, justo antes del aro. Yo había medido la distancia de montaje antes del desmontaje, y eran 57,8mm desde el extremo del buje. Seguramente esta distancia se correspondía con ese tope, por lo que medirlo fue innecesario.

La parte final ofrecía mayor resistencia y la pista apenas avanzaba con los golpes. Finalmente lo dejé a medio milímetro del resalte, y midiendo la distancia desde el extremo, era menos de los 57,8mm.

Intenté introducirlo más, pero no hubo manera. Medí la distancia desde la punta del buje hasta el frontal de la pista y era de 57mm. Por tanto, le faltaban 0,8mm para llegar a la distancia que medí en el desmontaje. Además, se veía que no había llegado hasta el rebaje. En teoría, iría a su sitio cuando apretase la tuerca que va en la punta del buje, pero no me fiaba, ya que puede que el rodamiento quede presionado de mala manera. De todas formas, hay que relativizarlo, ya que lo peor que puede suceder es que el rodamiento se vaya antes de tiempo y haya que cambiarlo, lo cual no es para tanto, y esto sucedería dentro de mucho tiempo, porque el coche no va a hacer muchos kilómetros al año.

Tras esta reflexión, continué con el montaje de las zapatas. Estuvimos estudiando cómo colocar los resortes de sujeción y engancharlos a las chapitas traseras, pero veíamos que era muy complicado, ya que había que apretarlos muchísimo para vencer la fuerza y lograr el enganche.

El mayor problema era encontrar una herramienta con la que poder presionar. Probamos con varias cosas, pero finalmente lo mejor fue el destornillador que adapté para montar las juntas homocinéticas, ya que se podía presionar el resorte sin que se escapase.

Tras lograr montar uno de los resortes, lo desmontamos para engrasar los puntos de apoyo de las zapatas. Esta grasa es la misma que puse en las pinzas de freno, una grasa específica para evitar chirridos. Después, montamos ambos resortes:

Como había desmontado el muelle inferior de unión entre zapatas, tenía que montarlo, y me fue imposible. Había que hacer una fuerza tremenda para engancharlo y, además, no me gustaba cómo quedaba, ya que se veía torcido. En uno de los intentos, se salió el resorte de la zapata delantera, así que quité el otro resorte y monté el muelle con zapatas fuera. Coloqué el muelle en el hueco y quise volver a montar los resortes. Pero entonces las zapatas se iban hacia delante y no era posible volver a montarlos:

Aunque parezca mentira, no se me había ocurrido (como tantas otras veces): mirar la foto del desmontaje.

No se ve muy bien, pero puede apreciarse cómo el hueco donde yo había montado el muelle es, en realidad, el lugar donde va el cable del freno de mano... Y el muelle de las zapatas va por detrás. Con razón quedaba torcido... Así que sacamos las zapatas, colocamos el muelle y las volvimos a montar con el muelle en su sitio:

De este modo, las zapatas quedaron bien situadas (no se iban hacia delante) y el muelle quedaba perfectamente. Además, fue más sencillo montar los resortes y engancharlos. El bombín se montaba muy fácilmente, ya que podía retraerse al no existir líquido de frenos:

También recuperé (de los frenos antiguos) unos tapones (de color verde) que sirven para cerrar un orificio (¿de registro?) que no sé muy bien para qué sirve.

NOTA: el orificio del tapón verde sirve para acceder al mecanismo del freno de mano y poder desenclavarlo sin desmontar el tambor de freno. De hecho, el orificio coincide con una muesca que tiene la pieza que acciona el cable del freno de mano.

Tras lidiar media mañana con las zapatas del lado derecho, montar las del lado izquierdo fue un paseo. Monté el soporte del freno, el aro, la pista interior del rodamiento interior (quedó a 56,5mm del borde del buje, más hacia fuera que el otro), las zapatas (sin mayores problemas) y el bombín:

Al presentar el tambor de freno, no parecía quedar bien. Daba la sensación de que la pista exterior del rodamiento exterior no llegaba a su sitio. Era como si el tambor tuviese que entrar aún más. Pero el margen que quedaba era ese milímetro que la pista del rodamiento interior no había alcanzado. Y la sensación era que faltaba algo más.

Llegué a pensar que el tambor no era el mismo que el original. Sin embargo, también existía la posibilidad de que al apretar el tambor, todo iría a su sitio. Bueno, no quedaba otra que probar. Pero antes de montar el tambor había que montar el cable del freno de mano.

Cuando saqué uno de los cables y lo presenté bajo el coche, me dio la sensación de que era más largo de la cuenta... ¿Y si me había equivocado al comprarlo? Pero yo lo había medido, comprobado referencias, etc, como siempre hago antes de comprar cualquier cosa. Sólo me quedaba compararlo con el original:

Eran idénticos. Menos mal. Lo enganché en la zapata correspondiente y fijé la funda al hueco del soporte.

Este modelo lleva un casquillo metálico con un estriado para que la funda quede sujeta y haya un cierre estanco del hueco por el que pasa. En el caso del modelo original, era un guardapolvo de goma. De todas formas, no quise introducir completamente el casquillo por si había que desmontar por algún motivo.

Con el cable mejor colocado, se veía perfectamente que la longitud era la correcta, como no podía ser de otra manera. Una lástima que las grapas de sujeción de las fundas al chasis se partiesen cuando desmonté. Tengo que encontrar algo que las sustituya.

Engrasé el rodamiento interior y el centro del tambor para montarlo.

Después monté el tambor del lado izquierdo. He engrasado ambos rodamientos y he colocado el tambor, la pista interior del rodamiento exterior, la arandela y la tuerca.

Según el manual, había que apretar la tuerca a 3kg·m, lo cual parecía poco. Incluso después de apretarla, había que aflojarla 1/8 de vuelta. Eso quería decir que la tuerca quedaba prácticamente floja. Pero así lo decía el manual. Realmente la tuerca nunca se aflojará, ya que va sujeta por el pasador.

Una vez apretada la tuerca, el tambor rozaba mucho con las zapatas, así que lo quitamos y regulamos las zapatas para que estuviesen lo más retraídas posible. Esto se logra mediante un sector dentado que existe en la parte inferior de la zapata delantera.

El sector se empuja hacia abajo y se desplaza la otra pieza hacia fuera. Este mecanismo es el que va compensando de manera automática el desgaste de las zapatas.

A pesar de haber apretado la tuerca, la pista del rodamiento exterior no quedó suficientemente dentro para mi gusto. De hecho, el pasador no podía colocarse debido a que el agujero por el que pasa quedaba algo tapado, cuando debería quedar muy a la vista.

Pero ¿por qué el rodamiento no iba a su sitio? ¿Sería por causa de que el rodamiento interior no había llegado a su tope? Pero ese rodamiento se quedó apenas a 1mm del tope, y el rodamiento exterior estaba 2 o 3mm fuera de su lugar.

Probamos a montar el tambor del lado derecho para ver si quedaba mejor.

Pero nada. Quedaba exactamente igual, es decir, con el rodamiento exterior sin llegar a su sitio y con el pasador sin entrar con facilidad en su orificio. Probamos a apretar más la tuerca. Llegamos a 10kg·m y ni el rodamiento entró más ni el tambor llegó a quedarse "clavado" por estar demasiado apretados los rodamientos. También probé a apretar la tuerca a mano, haciendo mucha fuerza. Pero el resultado fue el mismo.

Pensé que quizás el tambor no entraba más porque el aro que cierra el retén por detrás debía entrar más. Lo empujé más hacia dentro con ayuda de un botador. Pero nada. Todo seguía igual. Me rendí y decidí que los tambores se quedarían así. Si los rodamientos se van, pues habrá que cambiarlos y ver si damos con el problema.

Decidí ponerme a montar los tubos de frenos.

Lo primero fue identificar dónde iba montado cada uno. Menos mal que los tenía etiquetados, porque podrían confundirse fácilmente, aunque en el montaje no se pueden intercambiar debido a la forma que tiene cada uno.

Primero monté el compensador de frenada:

Cuando fui a meter el tubo del lado izquierdo que sale del compensador, comprobé que el regulador me estorbaba... y lo tuve que desmontar.

También monté el tubo del lado derecho:

Coloqué el latiguillo flexible del lado derecho y lo fijé con su chapa:

Sin embargo, cuando fui a roscar el tubo, no hubo manera... Por temor a dañar la rosca, preferí desmontar ambos y probar a roscarlos fuera (podría haberlo hecho antes, pero nunca piensas que vaya a ocurrir esto). Y me encontré con nuevos problemas. Tras hacer muchas pruebas y combinaciones, llegué a la conclusión de que las roscas de las bocas de los tubos que salen del compensador estaban mal. Pero sólo las que entran a los latiguillos flexibles. El resto parecían roscar bien:

Incluso esas mismas roscas roscaban bien en otros orificios, y otras roscas entraban bien en los latiguillos... Sorprendente.

Tras buscar sin éxito en el taller un kit de reparación de tuberías de freno, tenía que buscar algún método para reparar las roscas que daban problemas. Pensé en el método de la segueta, que consiste en repasar la rosca con una segueta que se introduce en cada hilo de rosca dañado para repasarlo, pero esto puede hacerse sólo en roscas con un paso grande. Estas roscas eran muy finas para que la hoja entrase.

Así que no se me ocurrió nada mejor que intentar repasar la rosca con el propio latiguillo flexible, forzándolo hasta recuperar la rosca original. Sujeté el latiguillo en el tornillo de banco para introducir la rosca lo más recta posible.

Por mucho cuidado que tenía, la rosca acababa torciéndose o saliéndose, por lo que parecía una tarea imposible. Finalmente, logré que fuese roscando, pero estaba muy dura y me daba miedo que se estropease más. Pero ¿qué otra cosa podía hacer? Así que rosqué el racor como si fuese un macho, roscando y desenroscando a medida que iba avanzando. Después limpié la viruta que se formó en las roscas y probé a roscar ambas piezas. La rosca no iba suave, pero al menos roscaba sin escaparse.

Tuve que reparar también la rosca del racor que iba al latiguillo del lado derecho y la del racor que entraba al bombín derecho. Todas las reparé del mismo modo y quedaron bastante bien.

Apliqué un poco de grasa especial para circuitos de freno en las roscas para así mejorar un poco el avance de las roscas, que no iba muy suave.

Y monté todos los latiguillos y tuberías de los frenos traseros:

Estuve colocando el cable del freno de mano del lado derecho. Tenía que quitar los plásticos de los orificios por los que pasa tanto el cable de freno como uno de los tubos de freno (los del otro lado ya los quité cuando realicé el desmontaje).

Con los plásticos fuera, pude introducir el cable por el orificio:

También coloqué las tuberías de freno en la zona del vano motor. He tenido que revisar las fotos del desmontaje para asegurarme de cómo iban:

Coloqué la varilla del compensador de frenada (aunque habrá que regular la posición de las tuercas):

Y las piezas de enlace de los cables de freno de mano con la palanca:

Estuve revisando el tambor de freno del lado derecho. Lo desmonté y comprobé si las zapatas rozaban, aunque aparentemente no era así. Sin embargo, al montar el tambor e intentar girarlo, se escuchaba el ruido de roce entre zapata y tambor. ¿Sería por culpa de los rodamientos mal montados? En principio no debería. Si los rodamientos estuviesen mal, el tambor se frenaría, pero sin roce. Aunque lo cierto era que al aflojar la tuerca del buje, el tambor quedaba más suelto.

He llegado a la conclusión de que todo podría deberse simplemente a que tambor y zapatas son nuevos, por lo que necesitan un poco de rodaje y desgaste hasta alcanzar un punto de trabajo sin roce. Esperemos que así sea.

El soporte de la columna de dirección lo dejé pintado hace ya tiempo, pero tenía que montar algunas cosas en él: el pedal de freno, el pulsador de las luces de freno y algunas grapas. Pero me di cuenta de que el tramo de la columna que va en el interior no estaba pintado, así que protegí el extremo con pintura de zinc:

Ya tenía limpios y pintados los tornillos de sujeción de la chapa soporte de la palanca de freno de mano:

Así que, tras hacer algo de limpieza, podía ponerme a montar la palanca del freno de mano. Comencé colocando la chapa soporte:

Descubrí que había una goma protectora en el orificio de salida del mecanismo del freno de mano, así que la quité y la limpié. Después, coloqué el mecanismo de regulación en la palanca, para pasarlo desde dentro del habitáculo hacia la parte inferior:

Monté la palanca, pasando el tornillo por los orificios del alojamiento y por el casquillo en la propia palanca:

Y enganché el mecanismo de regulación con la pieza de unión hacia los cables:

No me gusta el acabado del orificio de salida de la varilla de regulación. La goma protectora no es un guardapolvo, sino que deja mucho espacio entre la varilla y el borde, de modo que entrará mucha suciedad por ahí. En fotos del desmontaje, vi que estaba exactamente igual, por lo que es así como viene de fábrica...

Cuando probé a tirar del freno de mano, éste no actuaba. Y es que había cometido un error al no encajar la parte trasera del trinquete en una ranura que existe en la placa soporte. Tuve que desmontar la palanca (aunque no había apretado el tornillo por si acaso) para colocarlo correctamente.

En la segunda ocasión, al accionar el freno de mano, los tambores no se frenaron nada. Y es que el mecanismo de regulación apenas pude apretarlo. Volví a subir el coche y entonces parecía haber más juego para tensar los cables. Volví a bajar el coche para tirar de la palanca, pero los tambores se frenaban muy poco. Subí y bajé el coche varias veces, logrando cada vez más tensión y mayor fuerza de frenado. Hasta que noté que los tambores quedaban realmente frenados.

Algo curioso es que tras dejar el freno de mano tensado, sin accionarlo, parecía que los tambores giraban algo más sueltos. Volví a aflojar y apretar las tuercas de ambos lados para dejarlas apretadas lo justo para evitar holgura del tambor, pero lo mínimo de roce con las zapatas. En el caso del tambor derecho, giraba más suelto que el izquierdo. Estoy casi convencido de que los rodamientos han quedado bien (al menos no son los causantes del roce) y que el hecho de que las zapatas rocen es algo casi normal al ser todo nuevo.

Ya tengo freno de mano. Me ha hecho ilusión verlo funcionar.

Antes de montar la bomba y el servofreno, tenía que estar seguro de que no había nada pendiente de montar en el vano motor que tras montarlos me impidiese hacerlo. Por ejemplo, apreté la sujeción superior de los amortiguadores, ya que el izquierdo queda debajo de la bomba:

Utilicé una llave inglesa para evitar que girase la espiga y apreté con una llave de 15mm (medida extraña). Procuré dejarlos como es recomendable, es decir, de manera que los topes de goma queden apretados pero sin sobresalir de la chapita que hace presión.

Presenté el conjunto bomba-servofreno para ver cómo quedaba y me di cuenta de que el servofreno lleva postura de montaje y que podría haber metido la pata:

Resulta que los orificios en el soporte de la columna no están a la misma distancia, estando uno (el superior) más cerca del hueco central que el otro. En el servofreno, los espárragos de la chapa trasera de cierre tienen también esa distancia diferente. Al montar el servofreno, el espárrago más alejado debe quedar en la parte inferior. Tuve suerte. Había montado la tapa bien. Podría haberla montado girada 180º y entonces no coincidirían los espárragos con los orificios, teniendo que desmontarla para darle la vuelta... Recuerdo que tuve en cuenta la posición para que los espárragos no quedasen cruzados respecto a los orificios, pero no me di cuenta de este otro detalle y fue cuestión de un 50% de posibilidades de haberlo hecho mal.

Para montar el soporte de la columna de dirección, tenía que sujetarla tanto por la zona superior (con dos tuercas a sendos espárragos en la zona del salpicadero) como por la zona inferior (con tres tuercas a través de sendos orificios en el chasis).

En la zona inferior descubrí restos de masilla que quise retirar para que el soporte asentara mejor:

Antes de montar el soporte, retiré los tornillos que sujetaban la chapa anticalórica del fondo del vano motor para cortar los tornillos:

Llegó el momento de montar el soporte, así que apliqué un cordón de formador de juntas en todo el contorno, además de alrededor de los espárragos:

Para colocarlo, necesité ayuda, ya que necesitaba que alguien apretase las tuercas por el lado del vano motor mientras yo sujetaba el soporte en su lugar en el interior del habitáculo.

Creo que quedó bastante bien. Se supone que lo he montado para no tenerlo que desmontar, pero nunca se sabe... El único inconveniente que veo es que a la hora de montar el tapizado de esa zona me molestará un poco.

Al lado del hueco del soporte de la columna había otro hueco circular:

Busqué fotos y comprobé que se trata del alojamiento de una goma pasamuros para que salgan los cables del estárter y de la trampilla de ventilación. Tendré que ponerla antes. También quiero dejar colocado el mazo de cables que pasa por esa zona.

Voy a tener que prolongar la longitud de los cables del conector de la caja de calefacción y del nivel de líquido de frenos. Era algo que sospechaba, pero que se ha hecho evidente al ver el cableado colocado en el vano motor. Esto creo que podría hacerlo más adelante.

Aprovechando que ya habían llegado, monté los latiguillos de freno delanteros. Hubo algunos problemas para que roscaran en las pinzas de freno, pero finalmente quedaron perfectos:

Entonces quise roscar los racores correspondientes en cada uno de los extremos de los latiguillos. Y aquí vinieron los problemas. De nuevo, los racores no roscaban con facilidad. Tras varios intentos, logré roscar el del latiguillo derecho, pero el del izquierdo no había manera.

Lo saqué y lo intenté roscar fuera, sujetando el latiguillo nuevo que no iba a montar en un tornillo de banco y así trabajar con mayor precisión. Pero nada. Era como si la punta del racor no pudiese entrar hasta el inicio de la rosca en el latiguillo.

Probamos a roscarlo en el latiguillo original viejo y sí que roscaba perfectamente... Finalmente, logré roscarlo a base de forzarlo y con cuidado de que entrase recto. Al desenroscarlo, la rosca no se había dañado, así que decidí montarlo de esa manera. Le puse algo de grasa específica en la rosca, aunque creo que más que ayudar, hizo que entrase más forzado, debido a la presión que ejercía en los hilos de la rosca.

Creo que el problema ha estado en que estos latiguillos nuevos vienen con algo menos de diámetro interior, lo justo para que el racor no entre con facilidad y haya que forzarlo. Esperemos que haya quedado bien.

He estado comparando el pulsador de luces de freno nuevo (FAE 24080) con el original (TORRIX 3C 1932), y la verdad es que se nota la calidad del antiguo:

El antiguo tiene la rosca y la tuerca de bronce, mientras que en el nuevo la rosca es de plástico y la tuerca de acero. Además, el plástico de la carcasa del antiguo se nota más robusto que el del nuevo. Así que decidí intentar hacer una mezcla de ambos, aprovechando las piezas de mejor calidad del antiguo y sustituyendo las que estaban rotas por las del nuevo.

Primero desmonté el pulsador nuevo, que no fue complicado, ya que lleva una tapa con dos pestañas que se liberan con cierta facilidad:

Un detalle es que el muelle viene engrasado. El mecanismo de contacto eléctrico es distinto y parece menos robusto, aunque el vástago es de mayor sección.

Desgraciadamente, era imposible mezclar los componentes de ambos pulsadores, así que decidí intentar reparar el original. Tenía que pegar la punta del vástago que se había partido. Lo hice con Super Glue:

Es curioso que el vástago tenía mayor sección en la punta que en el resto. se había partido precisamente en la zona del cambio de sección. Quité la chapa de contacto (lleva otra pieza que la sujeta al vástago) para colocar el muelle:

Pero entonces me di cuenta de que el muelle no podía ir ahí. Pensaba que iba montado así porque salió junto con la punta del vástago al desmontarlo. Volví a quitar la chapita trasera y saqué el muelle. Metí el vástago en el interior de la carcasa y el muelle debía quedar por detrás, contra la tapa de plástico.

Sin embargo, no parecía ser ése el montaje. El muelle se doblaba al intentar presionarlo con la tapa y no encajaba en el rebaje central de la misma. Era bastante extraño. Finalmente logré montarlo y parecía funcionar bien. La tapa ahora no quedaba sujeta, así que la tuve que pegar con Super Glue y mantenerla sujeta con un pequeño tornillo de banco que tenía en casa:

Tras el montaje, comparé ambos pulsadores y el nuevo parece ser un poco más corto que el antiguo:

No sé si esto tendrá alguna influencia a la hora de accionarlo. Ahora que tenía ambos listos, no sabía cuál montar. Supongo que lo ideal sería montar el original y si falla, montar el nuevo.

NOTA: Tras darle varias vueltas, ya me he dado cuenta de cómo iba montado el pulsador: el muelle iba donde yo lo coloqué en un principio (como no podía ser de otra manera), pero tendría que haberlo montado antes de pegar la punta del vástago y tras haber metido el vástago en el alojamiento. Así, el muelle hace tope contra la carcasa y realiza la fuerza de retroceso. Si lo hubiese montado así, tendría que haber pegado la punta del vástago con el muelle montado, lo cual habría sido más complicado, con riesgo de pegar también el muelle. Otra solución habría sido quitar la chapita trasera del vástago para introducir el muelle por detrás, tras haber pegado la punta. El caso es que he montado el muelle como viene en el pulsador nuevo y no ha quedado mal, realizando su función. Y no merece la pena despegar la tapa trasera para volver a realizar el montaje. Creo que lo dejaré así y lo consideraré un montaje alternativo...

Llegó la hora de montar el pedal de freno, que no monté en el soporte de la columna para evitar que me molestase a la hora de colocarlo. Tenía que colocar el pedal e introducir el bulón. El bulón ya tenía colocado un pasador que nunca quité.

En fotos del desmontaje comprobé que el bulón queda con ese pasador hacia el lado derecho, así que tendría que introducirlo de derecha a izquierda. Pero no era posible. El hueco que queda entre el soporte y la carrocería es más pequeño que el bulón, así que era imposible colocarlo alineado con el hueco para introducirlo.

Bueno, no era nada grave. Simplemente tendría que introducir el bulón en sentido contrario, quedando el pasador hacia la izquierda. Pero entonces el propio pasador impedía que el bulón llegase a sobresalir lo suficiente por el lado derecho para introducir la arandela y el circlip correspondiente... Y es que los orificios de ambos lados del soporte eran distintos:

Decidí entonces sacar el pasador para así poder introducir el bulón desde el lado izquierdo, pero con el extremo del pasador hacia la derecha. Utilicé un botador:

Pensé sustituir el pasador original (que entra a presión) por otro que me permitiese montarlo una vez colocado el bulón:

Pero cuando introduje el bulón, éste no sobresalía por el lado derecho... Más adelante he pensado que tendría que haber salido, pero no sé por qué no salió. Así que decidí que tenía que desmontar el soporte de la columna (que ya tenía puesto sellador), volver a colocar el pasador en el bulón (de nuevo con martillo y botador) y montarlo de derecha a izquierda. Estaba claro que lo ideal habría sido montar el pedal antes de montar el soporte en el coche.

Tuve que desmontar también el servofreno, que ya había colocado sobre el soporte. Retiré las tres tuercas de sujeción del soporte y, tras soltarlo también de los espárragos superiores, lo incliné hacia la izquierda sin llegar a desmontarlo. Fue sólo un poco, pero lo suficiente para que ahora el bulón pudiese entrar, y no se separó la zona con sellador. El orificio del lado derecho tiene dos hendiduras para que encajen los extremos del pasador:

Por el otro lado, ahora sí que se podían montar la arandela y el clip:

Y el pedal quedó montado, algo que yo pensaba haber hecho en cinco minutos...

Había una chapa que no tenía ni idea de dónde había salido. Estaba con las cosas que se desmontaron los primeros días, cuando el coche llegó al taller y yo no tuve mucho control de lo que se hacía.

Sin embargo, revisando fotos, descubrí dónde podría ir montada:

A la izquierda de la foto (de cuando desmonté el conjunto de la bomba de freno y el servofreno), puede verse parte de la chapa en cuestión, que va situada por debajo de la bomba de freno.

La limpié con cepillo metálico hasta donde pude:

Y la pinté:

Aproveché que tenía la bomba libre para presentarla en su lugar y ver si las tuberías de freno quedaban en su lugar, ya que la sensación era que no.

Efectivamente, los racores quedan mal colocados respecto a la bomba, y forzarlos sería complicado, pero deben quedar lo más cerca de las roscas y lo más alineados posible para que rosquen sin problemas. Viendo una foto del desmontaje, las tuberías quedaron en esa posición, luego debían poder roscarse:

Otras piezas que recuperé, limpié y pinté fueron las chapitas que sujetan un par de grapas en el lateral del vano. Una de ellas iba sujeta con un remache de la chapa anticalórica bajo la aleta.

Al haberla sujetado con tornillos, podía quitarlo para montarla, cosa que no había pensado antes, cuando monté los remaches... Por cierto, como ya indiqué en su momento, esos tornillos no sujetan la bomba, sino una barra que atraviesa el vano motor. Pero ahora me pregunto de dónde son los tornillos que yo tenía montados en lugar de estos otros y que también pinté...

Una vez solucionado el follón del pedal de freno, pude volver a montar el servofreno en su lugar y podía montar la bomba de freno. Tenía que intercalar la chapa anticalórica, y me pregunté por qué las tuercas de sujeción de la bomba no llevaban arandelas... Bueno, la verdad es que no las llevaban cuando la desmonté. Eso sí, había fijador de rosca en los espárragos. Pero al colocar la chapa anticalórica en uno de los esparrágos, parecía razonable colocar una arandela en el otro para que el asiento fuera similar. Y así lo hice:

Puse fijador de rosca en los espárragos y coloqué las dos tuercas. También fijé la chapa anticalórica al tornillo del lateral del vano motor (uno de los que sujetan la barra que lo atraviesa).

A la hora de roscar los racores, pensaba que iba a tener muchos problemas porque no parecían alineados con las roscas de la bomba. Sin embargo, fue mucho más sencillo de lo que parecía, y jugando un poco con las tuberías, logré roscarlos sin mucha dificultad. Por último, monté el nuevo depósito de líquido de frenos:

Con esto ya tengo listo el circuito de frenos completo. Lo siguiente será llenarlo de líquido y purgar. Pero me da pánico llenarlo y tener que desmontar algo, ya que el líquido de frenos es altamente corrosivo y ataca a la pintura como si fuese disolvente...

Repasé el apriete de todos los racores de las tuberías de freno. Además, coloqué las chapas de sujeción de los latiguillos metálicos. En el caso de los delanteros, los he colocado al revés, ya que no había espacio para colocarlos en su posición, que es como más sujeción realizan.

Los traseros también los puse al revés, pero luego me di cuenta de que podía montarlos correctamente y los cambié:

Quité los tornillos de sujeción de los bombines de freno y los pinté para protegerlos del óxido:

También protegí los filos tanto en el vano motor (por donde pasan las tuberías de freno) como en la parte posterior (por donde pasan los cables de freno de mano).

Por último, coloqué los protectores de los orificios de paso de los tubos y los cables del freno de mano. Fue bastante complicado, porque los tubos no quedaron donde debían y tampoco había margen para moverlos, pero finalmente los dejé montados.

Qué coraje no haber limpiado el coche por debajo. Se ve horroroso.

-

Yo encontré los trapecios inferiores nuevos a buen precio y no me metí en reparar los antiguos. Solo monté silentblocks en los superiores. Y la verdad es que los inferiores parecían más complicados de montar.

Por lo que sé, el eje pasa libre por los silentblocks, pero lleva un estriado intermedio para el soporte que va fijo al chasis.

Conclusión: eje fijo al chasis (mediante estriado) y trapecio fijo a barra de torsión (mediante otro estriado). El trapecio debe girar libre alrededor del eje, venciendo la fuerza de la barra de torsión.

En los que tengo nuevos,el soporte gira (en uno perfectamente,en el otro con dificultad,pero giran) respecto al trapecio. Y eso significa que el eje gira dentro de los silentblocks.

Si el eje no entró forzado,debe girar. Pero en los trapecios superiores a mi me pasó que dejar alineados los silentblocks es muy complicado, y con nada, el eje entra forzado y le costará girar. Pero con el peso del coche digo yo que girará sí o sí... Los míos giran bastante bien.

-

Llegó el momento de trasladar el coche al elevador para comenzar el proceso de montaje de piezas de suspensión, frenos y demás.

Primero despejamos la zona del taller por la que tendría que pasar el coche en su desplazamiento desde el lugar donde ha pasado más de año y medio hasta el elevador.

Después, empujamos el coche hasta el elevador. Fue mejor de lo que esperaba. No se partió ningún palet y las ruedas no giraban tan mal como recordaba.

Una vez pegado al elevador, quedaba el paso más complicado: superar el "badén" intermedio, retirar los palets y dejar el coche apoyado en las patas del elevador. Necesitábamos ayuda. Hacían falta más manos para poder levantar el coche a pulso y salvar el "badén" Así que fui a buscar voluntarios. Con su ayuda, levantamos la parte posterior del coche, retiramos los neumáticos y el palet traseros, desplazamos el coche hasta salvar el "badén" y lo dejamos caer sobre dos patas del elevador. En esta posición, el coche quedó muy inclinado, así que inmediatamente nos pusimos a retirar el palet delantero.

Mientras unos levantaban la parte trasera, otros levantaron el coche por delante. De este modo, yo retiré los neumáticos y el palet delanteros y coloqué los brazos del elevador para poder dejar caer el coche. Y quedó bien.

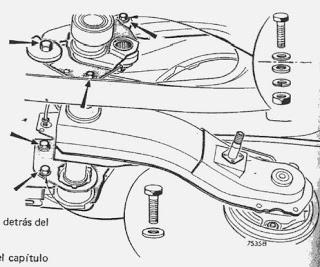

En principio, el montaje de componentes con el coche en el elevador sería en orden inverso al desmontaje, con alguna variación si fuese conveniente. Comencé montando los brazos traseros. Intenté montar el brazo trasero derecho con ayuda. Y no recordaba cómo iba montado.

Tras darle varias vueltas (hubiese acabado antes mirando fotos), llegué a la conclusión de que el soporte interior del brazo va por el interior del hueco del chasis, por lo que debía pasar ese extremo de fuera hacia dentro. Pero no había manera. El casquillo interior del silentblock sobresalía demasiado e impedía que pudiese pasar. Entonces recordé que ese silentblock era más corto originalmente, pero yo compré los de ambos brazos con casquillo largo porque no tenían el corto en la tienda. Estaba claro que tendría que cortarlo.

Entonces nos pusimos a intentar montar el otro brazo. En este caso, no hubo problemas para pasar el extremo del brazo por el hueco, que es algo más grande debido a que este brazo sí que lleva el silentblock con casquillo largo.

Una vez que el soporte interior estaba en su sitio, había que introducir el soporte exterior en su lugar de sujeción al chasis. Pero no fue sencillo.

Parecía como si el soporte estuviese algo cerrado y costaba bastante que encajase. Además, la propia pata del elevador impedía que se pudiese llevar a su sitio, así que bajamos el coche y pusimos un par de tacos de madera para que apoyase el coche por debajo en ese lado y la pata del elevador descendiese. Saqué el brazo del elevador algo más y coloqué un calce que permitiese la colocación del soporte sin problemas (también aproveché para hacer lo mismo en el lado contrario) y volví a subir el coche.

De este modo, ya pude desplazarlo con ayuda del martillo de nylon, además de ir corrigiendo la colocación del brazo y del otro soporte. Dejamos el tornillo inferior algo roscado, pero el superior no entraba bien y no llegaba a roscar en la tuerca.

Decidí montar el otro brazo y, para ello, corté el trozo de casquillo sobrante:

El corte salió de pena, pero ahora el extremo del brazo pudo entrar por el hueco correspondiente y lo colocamos de manera similar al otro.

Con ambos brazos colocados, me di cuenta de algo que ya me temía: la colocación de los silentblock no había sido perfecta. El brazo izquierdo quedaba más elevado que el derecho.

Coloqué un tambor en el buje del brazo derecho para que tuviese algo de peso (la medida de referencia la hice con todo el conjunto de freno montado) y la distancia desde la aleta era de 29cm, cuando antes del desmontaje medía 38cm... Había mucha diferencia. Y en el otro brazo, aún más.

Otro fallo del que me di cuenta era que los soportes interiores de ambos brazos quedaban muy separados del chasis, cuando debían estar pegados. Aunque también es cierto que de haber quedado pegados, habría sido muy complicado colocar los brazos en su sitio. Pensé en interponer arandelas para llenar dicho espacio.

Repasé la tornillería de los soportes interiores:

Viendo el manual, me di cuenta de que faltaban un par de arandelas para los tornillos más gruesos. Seguramente cuando perdí uno de los tornillos, pensé que las dos arandelas del otro eran una de cada uno. Pero en el manual se ve que llevan dos arandelas, otra tipo grower y la tuerca:

Así que busqué dos arandelas nuevas. Afortunadamente, había en el almacén. Coloqué la tornillería en el soporte interior del brazo derecho y fui apretando poco a poco y de manera simultánea todos los tornillos. Hay dos con cabeza 13mm y el grande con cabeza 19mm. Comprobé que el soporte iba aproximándose al chasis hasta quedar pegado, seguramente porque el silentblock permitía cierta flexibilidad, así que no puse arandelas.

Hice lo mismo con el soporte interior del brazo izquierdo. Logré colocar correctamente los soportes exteriores de ambos brazos y apreté sus tornillos.

Quise introducir una de las barras de torsión para ver si encajaba bien, pero no pude. No quise golpearla para que entrase, ya que podría costarme trabajo sacarla de nuevo y sabía que no era así como debía montarse. Lo más seguro es que tuviese que bajar el brazo correspondiente hasta una cota determinada, introducir la barra y entonces el brazo quedaría a la altura correcta. Pero ¿cómo bajar tanto cada brazo? Coloqué el amortiguador derecho para ver a cuánta distancia quedaba de su alojamiento en el brazo:

Quedaba bastante lejos. Intenté hacer palanca con un desmontable de neumáticos y logré meter el extremo del amortiguador en el vástago. Medí de nuevo la distancia del buje a la aleta y era de 33mm... Y me había costado muchísimo lograr bajar el brazo hasta ese punto.

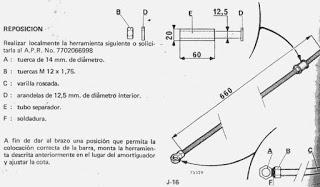

Así que estaba claro que tendría que fabricar el útil que se describe en el manual para poder bajar los brazos. Menos mal que no parece complicado.

Quise entonces ponerme con la suspensión delantera; en concreto, con los brazos superiores.

No fue muy complicado. Engrasé los ejes y los coloqué, con el único inconveniente de que tenía que colocar el casquillo intermedio e introducir el eje por los silentblocks y por el propio casquillo, lo cual era algo dificultoso para mí solo. Pero finalmente quedaron bien y apreté las tuercas traseras sin llegar a hacer mucha fuerza, ya que el apriete final hay que hacerlo con el coche apoyado sobre el suelo y con la altura adecuada en la suspensión.

Después quise estudiar los brazos superiores. Para colocar las barras de torsión, tenía que seguir las marcas que hice durante el desmontaje. En el caso de los soportes, estaban claras. Pero en el caso de los brazos, tenía que mirar los brazos originales para pasar la marca a los nuevos.

Sin embargo, no me cuadraban las marcas. Al colocar una de las barras en el soporte y en el brazo, quedaban sin giro relativo, por lo que se montaría sin torsión, en principio. Eso no podía ser así.

Por cierto, analizando detenidamente los brazos nuevos, son diferentes:

Se pueden apreciar diferencias en los silentblocks de los extremos. Espero que las diferencias no influyan en el montaje ni en el funcionamiento, pero sí que es cierto que el que está peor, ofrece mucha resistencia al hacer girar la pieza intermedia de sujeción, mientras que en el otro gira sin ninguna dificultad. ¿Es eso normal o uno de los dos está mal?

Más adelante continué montando la suspensión y decidí ponerme con los brazos de suspensión delanteros inferiores. Primero estuve dándole vueltas a cómo montar el brazo, la barra de torsión y el soporte de manera que quedasen con la posición relativa correcta. Y es que la barra debía quedar torsionada, pero en su justa medida. Como pensaba que las marcas no me iban a servir, decidí montar a ojo y, más adelante, ajustaría la altura con las barras de torsión, algo que no parece muy complicado.

Los brazos van sujetos mediante dos tornillos. Uno de ellos no tenía tuerca, así que me pregunté cómo iba a sujetarlo. ¿Tendría que buscar tuercas nuevas porque había perdido las originales? No. En el soporte del brazo hay una tuerca soldada, como en los soportes exteriores de los brazos traseros.

Los brazos inferiores delanteros van sujetos con los mismos tornillos que sujetan el travesaño del vano motor, así que tenía que colocarlo en su lugar para montarlo a la vez. Fue algo complicado, ya que entra muy ajustado y no quería arañar la pintura de la zona.

Es una pena que esa zona del vano motor haya quedado tan fea. El coche se pintó con esa barra montada y eso impidió que la zona quedase con un buen acabado.

Coloqué el brazo superior izquierdo en primer lugar. Hay que introducir la punta delantera del vástago por el orificio correspondiente y, posteriormente, colocar los dos tornillos del soporte. Por cierto, que sujeté el brazo superior para que no me estorbase, ya que se caía al no estar apretado.

Ahora tenía que poner la barra de torsión con su soporte, de manera que quedase en una posición similar a cuando desmonté el conjunto. En principio, coloqué el brazo en su posición más baja, y monté el soporte de la barra con la misma inclinación que se veía en la foto del desmontaje.

Pero a la hora de girar el soporte para atornillarlo, lo noté extremadamente duro, pues la barra se torsionaba, pero más de la cuenta. Así que probé a poner el brazo en posición horizontal (recordando que la marca de la barra correspondía a esa posición del brazo) y el soporte con la misma inclinación de antes, o incluso menos, porque había interpretado mal la foto.

Giramos el soporte y lo atornillamos, quedando esta vez la barra torsionada, pero no tanto, tal como yo la recordaba. Creo que el montaje era correcto, pero siempre podré confirmarlo cuando compruebe la altura del coche. Coloqué la tuerca del extremo del vástago del brazo (con su arandela), aunque no la apreté, ya que el apriete se realiza con el coche apoyado.

Monté el brazo inferior derecho de manera similar, pero esta vez intercalando la chapa de reglaje de dirección, tal como estaba originalmente. Quizás esta chapa ahora no sea necesaria o necesite de otra distinta, pero esto no se sabrá hasta que se realice un alineado de la dirección.

También coloqué la única goma que conservo que separa el extremo de la barra de torsión del extremo del vástago del brazo. La otra seguramente se perdió cuando desmontamos. De hecho, descubrí que existían días después de haber desmontado.

Posteriormente, monté la barra de torsión delantera derecha. Me guié por las marcas que hice durante el desmontaje y me pareció que la posición final era la correcta.

En principio no entró lo suficiente en el brazo inferior, pero golpeándola desde atrás, fue a su sitio.

Quise aflojar la barra izquierda para montarla de la misma manera, pero cuando la aflojamos, comprobé que estaba montada de manera similar a la otra, así que la dejé como estaba.

A continuación monté la barra estabilizadora. Introduje las gomas intermedias y las fijé al chasis con sus soportes metálicos.

En los tornillos me faltaba una arandela, que repuse del almacén.

También dejé montados los soportes de los extremos, que van sujetos a los amortiguadores.

Recuperé de los brazos originales unas tuercas que iban en las rótulas, y que los brazos nuevos no llevan. Las voy a montar para que la rótula quede sujeta de manera similar.

Estuve comparando las piezas que llevaba el amortiguador delantero antiguo con las que traía el nuevo:

Si montaba todas las piezas, apenas quedaba rosca para poner las dos tuercas, así que decidí montarlo como indicaban las instrucciones, es decir, sin uno de los platillos:

Primero sujeté el amortiguador por la parte superior:

Para sujetarlo por la parte inferior al brazo de suspensión, tenía que subir éste. Lo intenté con un pulpo, pero llegaba un momento en que subía el chasis también:

Así que decidí destensar la barra de torsión. De este modo, se podía subir el brazo de suspensión y colocar el amortiguador en el hueco de sujeción. Sin embargo, no fue fácil. Había que alinear el amortiguador con los dos orificios del brazo e introducir el tornillo a través de ellos y del soporte de goma de la barra estabilizadora:

Tuvimos que soltar uno de los soportes centrales de la barra estabilizadora para colocar el soporte de goma alineado con el amortiguador y después encajar la punta de la barra de nuevo en el soporte.

El lado izquierdo lo montamos mucho más rápido, pues ya sabíamos los pasos a seguir. Sin embargo, nos encontramos con un nuevo problema: los orificios del brazo de suspensión no estaban alineados y el tornillo no pasaba hasta el final.

Tras intentar montar el tornillo de distintas maneras, tuve que repasar los orificios con una lima redonda:

Con esto ya logramos meter el tornillo, aunque entró muy forzado, roscándolo y haciendo palanca para alinear el amortiguador. No quedé muy contento con el montaje, pero no podíamos hacer otra cosa.

Con los amortiguadores ya en su sitio, podía montar las manguetas.

En este tiempo se han oxidado mucho. El buje puede verse lleno de óxido y no sé si darle una capa protectora de pintura de zinc, cubriendo el resto de piezas para que no reciban pintura.

Como no quería apretar las tuercas autofrenantes, en la de la rótula superior coloqué una tuerca intermedia más grande que sirvió de apoyo para que la mangueta no girase sobre la rosca de la rótula. En el caso de la inferior no hizo falta.

De la rótula inferior se desprendió una goma muy fina que pensé que no era importante. Sin embargo, resultó ser la goma que mantiene sujeto el guardapolvo por la parte superior:

Desde luego, este brazo estaba peor de lo que pensaba. era el mismo brazo que tenía algunos desperfectos y parecía haber sido montado alguna vez. ¿Y si lo desecharon en su momento por no encajar bien el amortiguador?

Tenía que sujetar de algún modo el guardapolvo. Quedaba muy suelto y podría perderse la grasa de la rótula. Pensé colocar un cintillo o presilla pequeño, pero Javier me dio una solución mucho mejor: colocar una junta tórica. Busqué una de un diámetro no muy grande para que quedase bien apretada. Me costó colocarla, pero me gustó cómo quedo:

Con esto queda terminada la suspensión delantera, a falta de dar apriete a los tornillo. Estoy a la espera de que llegue la varilla roscada para hacer el útil y poder montar las barras de torsión traseras. Mientras tanto, avanzaré con el circuito de frenos.

-

Hola R5LF:

El tema de los cambios en un motor son, desde mi punto de vista, algo "contranatura", pero hay mucha gente que lo hace y les va bien. Yo soy más defensor de dejar las cosas como están, que para eso hubo alguien que las pensó antes que nosotros

Otra cosa es cambiar el motor entero y hacer de un 1108cc un 1399cc, pero trasladando todo, claro.

Otra cosa es cambiar el motor entero y hacer de un 1108cc un 1399cc, pero trasladando todo, claro.

Te puedo pasar algunas fotos de las curvas de los distribuidores e incluso tengo las referencias de los pulmones para los Ducellier, aunque no para los Femsa, pero seguro que se encuentran. Lo más importante es que las curvas sean iguales, ya que es la adecuada para tu motor. Con otras curvas, el comportamiento será diferente, pero lo mismo te gusta, quién sabe.

Es importante que el pulmón que pongas sea el de tu distribuidor y con la curva adecuada. No vale cualquiera. Yo tuve problemas a la hora de encontrar el de mi distribuidor y era porque me vendían uno "que le vale porque es igual por fuera"... y eso no es así. Hay que comprobar la referencia, ya que la membrana y el muelle serán los que generen la curva de vacío adecuada.

-

No queda na....

-

He reunido bastante tornillería pendiente de proteger para pintarla con pintura de zinc. Muchas piezas ya estaban limpias desde hace tiempo.

Tornillería del travesaño vano motor, brazos de suspensión superiores delanteros (el casquillo de uno de ellos y las arandelas de ambos) y tornillería de sujeción del alternador (que limpié con cepillo metálico):

Tornillería de la polea de la bomba de agua y de soportes de barra estabilizadora:

Tornillería del compensador de frenada y de la tapa de la palanca de cambios:

Piezas de conexión del freno de mano y chapas de la varilla del cambio:

Todo colocado:

Y pintado:

He limpiado los tornillos, arandelas y tuercas de sujeción de los soportes en los extremos de la barra estabilizadora. También aproveché para limpiar las chapas de los amortiguadores, una chapa de regulación de la dirección y los tornillos de sujeción de la barra del vano motor.

Los soportes llevan unos casquillos de teflón que también limpié, aunque no quedaron muy bien. Creo que tienen restos de protección antigravilla.

Pinté la tornillería con pintura de zinc:

En la foto pueden verse dos parejas de tornillos: los de los soportes de la barra estabilizadora y los de la barra del vano motor. Pero esta barra va sujeta por cuatro tornillos. Yo sólo tenía dos. Pues bien; mirando fotos, descubrí que los otros dos son de sujeción de los brazos inferiores de suspensión, de manera que estos cuatro tornillos sujetan tanto la barra como los brazos de suspensión al chasis.

Soportes nuevos con tornillería pintada:

Posteriormente, limpié y pinté las tuercas y arandelas que tendría que reutilizar en los brazos de suspensión inferiores:

He estado reuniendo las diferentes piezas que tendré que montar cuando lleve el coche al elevador. El objetivo es revisarlo todo para estar seguro de que no hay nada pendiente de revisar y que cuando el coche esté en el elevador, sólo tenga que ponerme a montar, sin pararme a buscar, limpiar o pintar piezas sueltas.

Algo que tenía pensado era montar los frenos traseros antes de montar los brazos en el coche, pero creo que será mejor hacerlo sobre el coche, donde los brazos estarán más sujetos. Además, los brazos pesarán menos a la hora de montarlos.

Tenía pendiente montar las rótulas de los brazos de suspensión delanteros inferiores, así que las monté:

Estuve analizando las barras de torsión y descubrí que sólo pueden montarse en una posición, así que no hay posibilidad de equivocación. Y es que los estriados de cada punta son diferentes, y uno tiene un diámetro algo mayor que el otro. Además, están las marcas que indican la posición de cada barra, de las que ya se habló en su momento.

Tornillería de soportes interiores, exteriores y amortiguadores traseros:

Tornillería de sujeción de los soportes de frenos traseros:

Preparé los tornillos en un cartón y todas las arandelas y tuercas extendidas. Los pinté con pintura de zinc:

Todo listo para empezar el montaje:

-

El travesaño del vano motor necesitaba un lavado de cara, ya que se desmontó con un aspecto bastante feo:

Con el cepillo metálico lo limpié todo lo posible. También limpié la tornillería.

Los extremos no quedaron bien, así que estuve retirando suciedad, pintura y algo de óxido con un destornillador plano.

Tras hacerle una limpieza final con taladro y cepillo metálico en la zona interior de los extremos, apliqué convertidor de óxido en esa zona, ya que no podía eliminarlo todo:

Limpié la barra con disolvente y la he pintado con pintura negra anticorrosiva:

Respecto a los amortiguadores, los delanteros no eran reutilizables, pero los traseros, sí. Los he limpiado con el cepillo metálico. He desmontado las diferentes piezas de uno de ellos para limpiarlas mejor, aunque el otro no he podido desmontarlo al completo, debido a que el casquillo del silentblock superior estaba gripado y no logré sacarlo.

Tampoco quise seguir intentándolo. Lo limpiaría así y ya está. Se trataba de darle un lavado de cara a los amortiguadores para montarlos, ya que me gustaría cambiarlos en un futuro. En el caso del otro, sí que se podía desmontar al completo.

Enmascaré el amortiguador que pude desmontar y pinté el cilindro con pintura negra anticorrosiva.

En el caso del otro, tuve que tapar la carcasa de plástico y lo he pintado igualmente.

No pensaba pintar los protectores de plástico, pero resulta que tenía pintura negra satinada (no lo recordaba) y los pinté. Uno de los protectores fue fácil, ya que estaba desmontado. En el caso del otro, enmascaré el resto del amortiguador.

-

Quería desmontar el conjunto de la palanca del freno de mano para revisarlo, limpiarlo y pintarlo.

Comencé retirando el botón de destensado. Para ello, hay que liberar el trinquete del sector dentado, que puede hacerse al estar la palanca desmontada, ya que de otro modo no es posible. El botón sale desenroscándolo de la varilla. Así se retiran el muelle y una arandela gruesa.

Para liberar la varilla, hay que retirar un bulón (que lleva un circlip en un extremo). La varilla sale hacia atrás:

Tuve problemas para retirar la pieza de plástico que sirve de tope. Intenté presionar el tetón que presiona las lenguetas, pero lo que logré fue dañar la pieza, que salió de golpe. Aun así, creo que la podré reutilizar.

El sector dentado se libera retirando un tornillo con tuerca, que sujeta el casquillo sobre el que gira:

El conjunto de piezas de unión con los cables se desmonta retirando otro casquillo que lleva un pasador en un extremo:

Por último, saqué el mango, que va montado a presión. Me costó mucho trabajo, y lo hice tirando y girándolo a la vez. Escuché algún crujido y pensé que acabaría partiéndolo, pero finalmente salió entero.

El pedal de freno apenas tiene piezas que desmontar, pero me he dedicado a retirarlas para limpiarlo y darle un lavado de cara. Primero, la goma del pedal (sale tirando de los bordes):

Después, el bulón de acople del eje del servofreno:

Por último, el bulón de giro del pedal:

Debido a que tenían algunas zonas oxidadas, decidí darles con cepillo metálico a las tres piezas más grandes. También le di al conjunto de unión entre la palanca y los cables del freno de mano.

El pedal y la palanca de freno de mano quedaron más o menos bien:

Las piezas de enlace con los cables del freno de mano quedaron limpias por fuera, ya que por dentro era imposible darles a las piezas con forma de U:

La chapa de soporte no quedó bien, ya que tenía muchas zonas con óxido y no era posible acceder a ellas debido a la forma irregular de la pieza:

Además, había una zona hundida que tendría que aplanar:

Con ayuda de un martillo y apoyando la chapa en un mármol plano, he disimulado la hendidura que tenía en uno de los orificios:

Además, me di cuenta de que una parte estaba doblada respecto a la otra, así que también la enderecé:

Después estuve retirando algo más de óxido con el taladro y cepillo metálico.

Pinté las piezas de freno que van en color negro. Antes, limpié el interior del orificio de giro del pedal de freno, que tenía restos de grasa:

Les he aplicado una buena capa de pintura negra anticorrosión:

Me llevé las piezas que desmonté del freno de mano y del pedal de freno para limpiar las que son metálicas con el cepillo metálico. También aproveché para limpiar el pedal del acelerador, ya que tenía algo de óxido y quería pintarlo.

Las piezas quedaron bastante bien, sobre todo las que tenían óxido en su superficie. Únicamente cometí el error de cepillar una arandela que lleva el pasador que sujeta el cable del acelerador, que no es metálica, sino de fibra. La deterioré un poco hasta que me di cuenta.

Me llevé a casa varias piezas de plástico o goma para limpiarlas con agua caliente y lavavajillas. No pude dejarlas mucho mejor, ya que están algo estropeadas por el paso del tiempo:

También limpié el pulsador de las luces de freno, aunque sólo superficialmente. Sin embargo, me daba la sensación de que algo no estaba bien. Tenía un vástago que no se desplazaba al pulsarlo, por lo que ¿cómo actuaba el interruptor? Quise abrirlo para comprobarlo.

Para separar la tapa negra trasera, tuve que utilizar un cúter, ya que estaba muy pegada y con un destornillador no fui capaz de separarla. Sospecho que llevaba algo de pegamento.

En el interior me encontré con la cabeza del vástago, que entonces pude sacar. En su extremo llevaba una pieza metálica que une ambos contactos para que pase la corriente hacia los pilotos traseros cuando se pulsa el pedal de freno. Al buscar la foto de la posición de montaje del pulsador, comprendí que era un pulsador normalmente cerrado, ya que el vástago es presionado por el pedal de freno cuando está en reposo y, al pisar el pedal, se libera el vástago, retrocediendo y uniendo ambos contactos.

Recordé que al desmontarlo, guardé un pequeño vástago y un muelle. El pequeño vástago era, en realidad, la mitad del vástago original, y lo que quedaba en el pulsador, era la otra mitad. Así que tendré que comprar uno nuevo. Se puede apreciar que la punta es irregular, fruto de haberse partido. Además, la pieza metálica del vástago se ve algo deteriorada.

El montaje del freno de mano no era muy complicado. Simplemente tuve que seguir los pasos del desmontaje pero a la inversa. Procuré engrasar todas las piezas que tenían movimiento. Utilicé grasa de litio.

El problema llegó al intentar montar el mango. Engrasé el vástago de la palanca con grasa especial para gomas, para evitar que se pudiese deteriorar el plástico del mango.

Pero al ser un plástico muy rígido, sucedió lo que me temía: se rajó. Pensé que el vástago era algo más grueso al estar pintado, así que lo cepillé y retiré la pintura.

Volví a engrasarlo y monté el mango.

Giré la raja hacia la parte inferior para que no se vea, pero intentaré buscar uno de segunda mano.

Presenté la palanca del freno de mano sobre el soporte de montaje y comprobé algo que ya sospechaba: la palanca roza en la chapa.

Y es que al desmontarlo, la palanca tenía roces en los laterales y estaba oxidada en esa zona. La deformé un poco hasta que logré que no rozase.

Protegí las piezas que sirven de enganche entre la palanca de freno de mano y los propios cables de freno. Utilicé pintura de zinc:

Estas piezas, además, sirven para regular la tensión del freno de mano. De hecho, tuve que utilizar el tornillo de banco para aflojar la tuerca, que se había quedado atascada. Después, limpié esa zona de la rosca.

He estado limpiando las piezas que están relacionadas con la varilla del cambio. También aproveché para limpiar un par de piezas de los frenos: la pieza de enganche entre los cables y la palanca, y la varilla de regulación del compensador de frenada.

-

Extraordinaria clase magistral!!! Me ha encantao. Y tesentiende perfectamente. Conozco el método de la válvula simétrica y lo había leído en el manual, pero reconozco que me gusta más el de cruce de válvulas por ser más rápido. No sabía que era menos preciso.

Voy a revisar el reglaje siguiendo ese método, a ver si encuentro alguna diferencia. Además, mi motor no está reconstruído. No al menos en el tema de distribución. El árbol de levas, los taqués, las varillas, los balancines y las válvulas son los originales, así que no debería variar con el rodaje.

Muchas gracias por la aportación

-

Llegó el día. Tenía previsto unir, al fin, motor y caja de cambios, para lo cual necesitaba ayuda y planificar muy bien todos los pasos a seguir. Lo primero fue dejar colocada la chapa con las marcas para el avance de encendido. Quería cortar los tornillos de nylon que compré porque eran demasiado largos y los dejé con una longitud más adecuada.

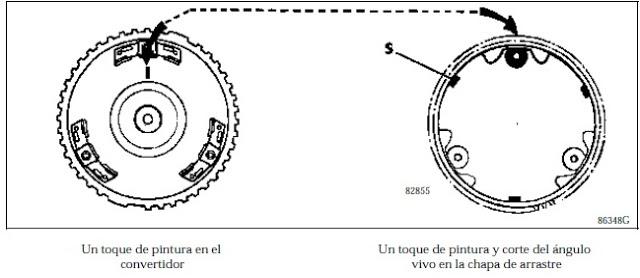

También rellené con aceite el convertidor de par. No lo llené hasta que rebosara, pero lo dejé con una buena cantidad de aceite. Lo coloqué en la caja de cambios, asegurándome de que quedase bien engranado con el primario. Además, dejamos la caja un poco inclinada hacia arriba, para evitar que el convertidor pudiese desplazarse hacia fuera (existe OTRO útil de Renault para sujetarlo).

Limpié los orificios donde van alojados los tornillos de unión y revisé el interior de la campana de la caja. Ya había colocado algo de grasa en el hueco frontal del cigüeñal donde encaja el convertidor, como indica el manual. También había dejado montado el casquillo en el orificio del árbol de levas en el motor, así como la junta tórica debidamente lubricada.

Comprobamos dónde se encontraba la rosca del convertidor (marcada con pintura) que debía coincidir con el correspondiente orificio en la corona (con esquinas vivas en la chapa).

Para facilitar la operación, utilizaríamos la grúa para sujetar el motor y así poderlo desplazar y alinear con la caja, que se mantendría sobre el carrito inclinada hacia arriba para evitar el desplazamiento del convertidor.

Sujetamos el motor con un único cinturón a modo de cincha, que atamos de un soporte al otro, centrándolo respecto a la grúa para que subiese sin inclinarse hacia ningún lado. Levantamos el motor y giramos el carrito para encarar la caja.

Primero alineamos todo lo posible motor y caja de cambios. Para ello, uno iba desplazando y bajando o subiendo el motor, mientras otros lo inclinábamos para ver si podía engancharse. Me preocupaba la entrada del extremo del árbol de levas en el retén situado en la caja de cambios. Sin embargo, pareció entrar sin problemas, nada forzado y bastante bien. Entonces, terminamos de introducirlo y ambas superficies quedaron en contacto.

Cuando estuvo en la posición idónea, lo sostuvieron mientras yo coloqué los tornillos y el motor quedó sujeto a la caja.

Realmente, la unión no se realizaba con tornillos, sino que había tres tornillos y dos espárragos, que habría sido mejor colocar antes de realizar la unión. Tuve algunos problemas para colocarlos, pero finalmente quedaron correctamente.

Ahora había que unir la corona con el convertidor, montando los tres tornillos correspondientes. Esto se hace en la zona entre el cárter y la campana de la caja, donde hay poco espacio y sólo se puede meter la llave en una zona determinada. Como ya habíamos colocado el convertidor de manera que coincidiesen las roscas con los orificios correctos, coloqué uno de los tornillos para después ir girando el conjunto y colocar los otros dos.

Pensaba girar el motor mediante el árbol de levas, ya que al apretar el tornillo de sujeción de la polea, éste deja de poder girar y empuja al árbol, arrastrando al cigüeñal. Sin embargo, por más que lo apretaba, el motor no giraba... Me asusté pensando que había algo mal montado que estaba bloqueando el motor. Sin embargo, si hacía palanca con un destornillador en la corona, el motor se movía perfectamente. Así que así fui girándolo para colocar e ir apretando cada tornillo. Los dejé apretados a 3kg·m.

Quise montar el rodamiento del árbol de levas, aunque no tenía muy claro si lograría montarlo correctamente. Y es que el rodamiento tenía que entrar, a la vez, en el alojamiento exterior del orificio de la caja de cambios y en el extremo del árbol de levas interiormente.

En un principio, lo fui golpeando por la pista interior con un vaso de 22mm, ya que aún no entraba en el alojamiento de la caja de cambios. Cuando llegó a entrar en el alojamiento, fui golpeando en diferentes puntos del rodamiento con un vaso, de manera que golpeaba la pista exterior y la interior (para no forzar el rodamiento), e iba cambiando de zona para que el rodamiento entrase por igual. Cuando el rodamiento alcanzó la zona del árbol de levas más ancha, ocurrió lo que yo me esperaba: el rodamiento no había entrado al completo en el alojamiento...

¿Cómo era posible? Pero es que no quedaba otra: si el árbol de levas tenía ese tope, el rodamiento no podía entrar más. ¿Y cómo es que estaba mucho más adentro cuando lo desmonté? La respuesta estaba en las fotos que hice durante el desmontaje:

En esta foto se puede apreciar una protuberancia en la superficie de la caja de cambios que está justo detrás de la polea... Esto no es más que el propio rodamiento, que sobresalía también, pero bajo una capa de suciedad. Así que el rodamiento estaba bien montado. Al separar la caja de cambios, seguramente el árbol de levas se llevó para atrás el rodamiento, y por eso yo creía que iba montado más adentro.

Para asegurarme de que el rodamiento estaba introducido lo suficiente, monté la polea del cigüeñal (simplemente encajada en la punta del árbol de levas) y monté el tensor para ver si ambas poleas quedaban alineadas.

Efectivamente, la alineación era perfecta. Por ahora todo iba bien.

El tornillo de la polea del árbol de levas tenía la cabeza deteriorada y por eso compré uno para sustituirlo. Además, no es un tornillo de dureza normal (8.8), sino de dureza 10.8. Sin embargo, el tornillo nuevo era algo más largo. Probé a ver si aún así roscaba a tope y me servía, pero no; se quedaba algo fuera al llegar al fondo y no cumplía su función. Así que medí el original (53mm), marqué la línea de corte con cinta de carrocero y lo corté con la radial (introduciendo antes una tuerca). Repasé la punta con la piedra de esmeril.

Estuve dándole vueltas a cómo realizar el reglaje de válvulas. Para empezar, no sabía cómo girar los vástagos de los balancines. He visto hacerlo con unos alicates, pero me parecía muy poco profesional. Pensaba que debía haber alguna manera más correcta. Precisamente, existe un útil para realizar de manera más cómoda el reglaje de las válvulas y lo tenemos en el taller.

Este útil sirve para girar el vástago del balancín y, además, sujetar la tuerca de apriete. En el momento en que el vástago está en su posición (según la galga utilizada), se puede apretar la tuerca sujetando el vástago.

Pero otro problema era saber cuándo estaba cada válvula en la posición correcta para realizar el reglaje. Tenía la marca del convertidor de par, que indica que el cilindro 1 está en el PMS, pero no si es en final de compresión (salto de la chispa y válvulas cerradas) o en final de escape (ambas válvulas abiertas). El reglaje debe realizarse en el primer caso (me gusta el método del cruce de válvulas), cuando ambas válvulas están cerradas y, al no ser presionadas, existe un juego entre balancín y válvula.

Lo único que se me ocurrió para deducir si el cilindro se encontraba con válvulas abiertas o cerradas, fue medir la alzada de las varillas. Teóricamente, si la leva empuja hacia arriba, el extremo de la varilla estará más alto y por eso empuja al balancín y se abre la válvula. Medí la altura las dos veces que la marca del convertidor pasa por la ventana de la campana.

Se puede apreciar que en la foto de la izquierda el extremo de la varilla queda más alto que en la de la derecha. Por tanto, es en ésta última posición (válvulas cerradas) donde debía realizar el reglaje del cilindro 1. Según el manual, el reglaje es de 0,25mm para las válvulas de admisión y de 0,30mm para las válvulas de escape. En este motor el cilindro 1 es el más lejano a la distribución, lo cual es raro.

Hice esta foto para representarlo, pero no significa que hiciese los reglajes a la vez. Intenté dejarlos como se suele decir: la galga correspondiente debe entrar con cierta dificultad, pero no demasiada, como si "se hundiese en mantequilla", es la expresión que mejor lo describe. Y, por supuesto, me aseguraba de que la siguiente galga no entrase.

Giré el cigüeñal una vuelta entera para realizar el reglaje del cilindro 4. Para hacer el reglaje de los otros dos cilindros, calculé los grados de giro del cigüeñal. Si acababa de hacer el reglaje del cilindro 4, el próximo en realizar la explosión sería el 2 (orden de encendido 1-3-4-2), por lo que giré el cigüeñal 180º y comprobé que los cilindros 2 y 3 se hallaban en el PMS. Casualmente, este punto coincidía con un par de marcas de equilibrado en la corona que me sirvieron de guía:

Así realicé el reglaje del cilindro 2. Por último, para hacer el reglaje del cilindro 3, cometí un error, ya que giré el cigüeñal otros 180º, cuando realmente debía girarlo 360º. Me di cuenta enseguida, así que no tuvo consecuencias.

Aun así, comprobé todas las válvulas realizando un giro de dos vueltas de cigüeñal y verificando cada 180º el cilindro correspondiente. Sólo retoqué un par de válvulas.

-

Si os fijáis en el dibujo, en la unión entre el motor y la caja de cambios hay un casquillo. Y este casquillo lleva una junta tórica, que tiene la finalidad de mantener dicha unión estanca.

-

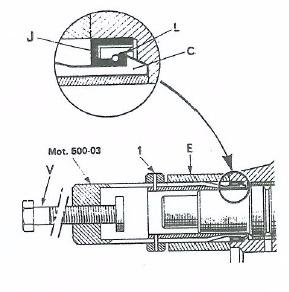

Yo creo que ambos tenemos razón. La mayoría de R5 lleva el retén como dices, en el bloque (modelos 1 y 2 que comenté). Pero eso no quita que el mío lo lleve en la campana de la caja de cambios (efectivamente la letra E del dibujo), pero siguiendo el otro dibujo (modelo 3), que representa mi motor.

Por cierto, mi nombre es Alberto?

-

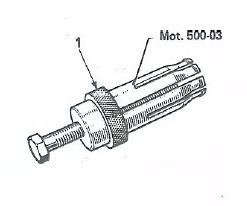

Ante las dudas surgidas, voy a explicar lo que yo sé por si puede servir de ayuda a alguien, o bien para que aclaremos esto del retén del árbol de levas. Para empezar, existe un útil (uno de los cientos que yo desearía tener) de Renault para la extracción de este retén, ya que de otro modo no es posible sacarlo si no es separando caja y motor.

Este útil se introduce por el frontal de la caja de cambios (tras retirar la polea del árbol de levas) y con él se supone que puede extraerse el retén sin problemas. En el caso de los modelos de montaje 1 y 2 (supongo que los de la mayoría), el retén va situado en el hueco del bloque, justo al borde.

Para introducir el retén nuevo, hay que utilizar otro útil, que no es más que un tubo con la medida exacta para presionar el retén y que quede en su lugar exacto. Pero en el caso de mi motor, la cosa es diferente (cómo no...):

Se trata de un tercer modelo de montaje en el que el retén va situado en el hueco de la caja de cambios, con un casquillo que queda entre el hueco de la caja y el del bloque (que lleva, además, una junta tórica) y, para colmo, un rodamiento en el extremo del árbol de levas. De hecho, el árbol de levas es diferente en longitud (no digo ya en la geometría de las levas y los ángulos de avance, que supongo también).

Así que, amigos, si hay que cambiar ese retén, o bien se dispone de los maravillosos útiles, o bien se separa la caja de motor (con lo que ello supone) y se realiza de modo más terrenal (o rastrero XD).

-

En este modelo va en la campana. De hecho,así estaba montado. Muchas cosas yo las hago fijándome en cómo estaban. En el bloque va un casquillo q sobresale y entra en ese mismo hueco de la campana. A ver si pongo fotos.

-

-

Retiré la protección de los cables y conectores para limpiarlos, ya que recibieron algo de pintura. Con un trapo y disolvente (sin insistir mucho, que se trata de plásticos y gomas) los dejé bien limpios.Antes de montar las piezas sobre la caja de cambios, pinté con pintura de zinc la tornillería.

Recuperé el engranaje del velocímetro para montarlo en su sitio, pero me sorprendió comprobar que el piñón no giraba respecto al soporte. Además, no era capaz de separar ambos. Tras golpearlo con cuidado pero con firmeza, logré separar el piñón.

Resulta que, tras haberlo limpiado, no lo lubriqué, y con la humedad se había oxidado y gripado. Lo limpié sin problemas y lo lubriqué con aceite de la caja de cambios. Ahora giraba sin dificultad.

Puede observarse en el interior del soporte un pequeño retén que evita la salida de aceite. Espero que esté en buenas condiciones (al menos lo parecía), porque tenía unas medidas poco comunes para encontrarlo nuevo.

Lubriqué la junta tórica y limpié el alojamiento en la caja de cambios antes de montar el conjunto. El soporte entra bastante a presión, gracias a la junta tórica, que mantiene la hermeticidad.

Por otro lado, estuve revisando el gobernador antes de montarlo. Se supone que estaba limpio, aunque tendría que repasarlo un poco.

Limpié el alojamiento y lo protegí con papel. Retiré la junta tórica del gobernador (estaba pensando ponerla nueva) y descubrí que no era una junta tórica como tal, sino una junta específica con sección casi rectangular. Por lo tanto, no podría encontrarla nueva y decidí volver a montar la misma tras limpiarla y lubricarla.

Limpié el muelle de retroceso de la palanca de accionamiento y lo monté en su lugar, aunque no tenía una foto clara de cuando lo desmonté, debido a la suciedad de toda la zona. Finalmente quedó bien.

Coloqué el piñón y lo lubriqué antes de montar el conjunto.

También lubriqué el alojamiento del gobernador y lo monté.

Al introducir el conjunto, debía girarlo para engranar el piñón con el engranaje helicoidal del diferencial. Sin embargo, la punta del piñón no engranó con el piñón del velocímetro y lo sacó hacia fuera. Volví a colocar el piñón del velocímetro girándolo hasta que ambos elementos quedaron engranados. Después, coloqué la chapa de sujeción del mecanismo del velocímetro junto con el seguro del cable.

Respecto a la placa del mecanismo de bloqueo de parking, no me fiaba de la junta que había montada y nunca quise retirar. Parecía pegada y prefería no tocarla, pero me daba la sensación de que podría no lograr la estanqueidad deseada debido a que estuviese reseca o no asentara bien la tapa.

Así que decidí poner un cordón de formador de juntas en todo el contorno para evitar posibles fugas de aceite:

La verdad es que el cordón me quedó más grueso de lo deseado. Al montarlo, asomó el sobrante, que podría recortar cuando seque:

Para colocar el cableado tal como estaba, tuve que guiarme por las fotos del desmontaje (hay que ver cómo estaba...):

Monté la pieza de sujeción bajo el gobernador para sujetar su cable. Después, coloqué las piezas que van en la parte superior de la caja de cambios: chapa, escuadra con grapa de plástico y pieza de sujeción de cables. De este modo, pude colocar los cables y el conector superior:

Después, coloqué la junta tórica en el alojamiento del contactor multifunción, tras haberla lubricado:

Y monté el contactor:

Monté la pieza de plástico que sirve de unión entre la barra del cambio y la varilla de la caja, que va sujeta con una arandela y un circlip (que también había comprado):

Entre la tornillería que había comprado, tenía una serie de tornillos pequeños para ver si podía sujetar la chapa indicadora del avance de encendido. Decidí que los más adecuados eran unos tornillos de nylon M2 con sus respectivas tuercas, tras compararlos con los restos de los remaches de plástico originales:

Los tornillos eran demasiado largos, pero no creo que haya que cortarlos. Aún así, quizás lo haga. Me gustaría repasar las marcas y números de la chapa, aunque parece un trabajo de mucha precisión y no sé como hacerlo para dejarla bien.

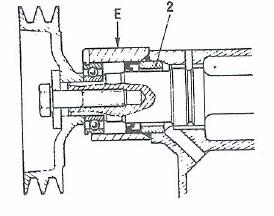

Para colocar el retén del árbol de levas, primero lo lubriqué con aceite motor. Después, lo coloqué a ras del orificio con la mano:

Con ayuda del anillo que va entre la caja y el bloque, fui golpeándolo hasta dejarlo a la misma distancia que estaba el retén original, unos 5mm del borde:

Fotos de la caja de cambios ya terminada:

-

La caja de cambios automática del Renault 5 va sujeta de manera diferente a la manual. Mientras la manual lleva un silentblock sujeto al larguero frontal que atraviesa el vano motor, la caja automática lleva un soporte en cada lateral, donde van alojados sendos silentblocks que se unen a una pieza que hace las veces de travesaño frontal y que es demontable, lo cual ayuda enormemente al desmontaje y montaje del conjunto caja-motor en el vano motor.

Lamentablemente, estos silentblocks no he sido capaz de encontrarlos. Ni en España (donde esta caja es totalmente desconocida), ni en Francia, ni en Inglaterra, ni en China (y mira que lo copian todo...).

Finalmente, he comprado unos soportes que son "parecidos" a los originales. Se trata de unos soportes para la caja de cambios automática del Renault 18. Son más pequeños que los que necesito, pero pensé que me podrían servir. O eso, o dejar los viejos, que están destrozados. La marca es Metalcaucho. No tiene buena fama, pero no he encontrado nada mejor.

En primer lugar, los presenté en el alojamiento que va sujeto a la caja de cambios:

La forma no era la misma que la de los originales, pero la verdad es que quedaban bastante bien ajustados. Incluso el espárrago descentrado puede servir para colocar el silentblock más hacia un lateral y que el espárrago entre en el orificio. Al fin y al cabo, estas piezas sólo tienen la función de sujetar el conjunto motor-caja de cambios de manera elástica para absorber vibraciones. Lo único que me preocupa es que el diámetro de los espárragos es menor (M8 frente a M10), aunque esa sección no es la que soportará los esfuerzos, ya que llevan tuercas y arandelas de fijación.

Por otro lado, comprobé la sujeción a la pieza frontal del vano motor:

En este caso, existe una especie de uñeta, una pieza metálica con dos pestañas que se insertan en unas ranuras del propio silentblock. Esta pieza mantiene mucho más sujeto el silentblock en sentido vertical, evitando su deslizamiento y permitiendo que trabaje mejor. Pensé que los nuevos podría montarlos con esa pieza apoyando, pero entonces no tendría la sujeción que dan las ranuras. Así que decidí realizar dichas ranuras en los silentblocks nuevos.

Marqué las zonas donde debía realizar las ranuras y utilicé la "dremel" con una fresa de piedra circular:

Llegó un momento en que la fresa no comía lo suficiente, así que probé con una fresa esférica para metal:

Parecía que con ella el trabajo iba mejor, pero tras un tiempo no parecía comer material, y descubrí que se había desgastado... Se ve que no es para un trabajo tan agresivo, sino más bien para pequeños trabajos más livianos. Así que probé a comer el metal con el disco de corte para realizar la segunda ranura. Y funcionó.

Tras alcanzar la profundidad adecuada, probé a colocar la pieza de sujeción:

Tenía que ensanchar una de las ranuras y entonces sí quedó bien:

El lado contrario también debía ser modificado, recortando parte de los bordes de goma para que el silentblock asentase bien en el soporte de la caja de cambios, ya que existen unos resaltes que hacen que apoye inclinado (en los originales estos resaltes quedan fuera e incluso sirven de sujeción lateral):

Lo recorté con el mismo disco de corte:

En el otro silentblock, las ranuras las hice mejor y más ajustadas:

Los cortes en la goma del lado contrario quedaron más o menos igual que en el otro.

Monté los soportes de la caja de cambios para colocar en el interior los silentblocks y ver si coincidían con los puntos de sujeción en la pieza que va en el frontal del vano motor.

Lamentablemente, no fue así. Pero la buena noticia era que tenía solución. La diferencia era muy poca y podía solucionarse desplazando ambos silentblocks hacia el exterior. Esto podía lograrse ampliando los orificios de los soportes.